A torque wrench is a tool used to apply a specific torque to a fastener such as a nut, bolt, or lag screw. It is usually in the form of a socket wrench with an indicating scale, or an internal mechanism which will indicate (as by ‘clicking’, a specific movement of the tool handle in relation to the tool head) when a specified (adjustable) torque value has been reached during application.

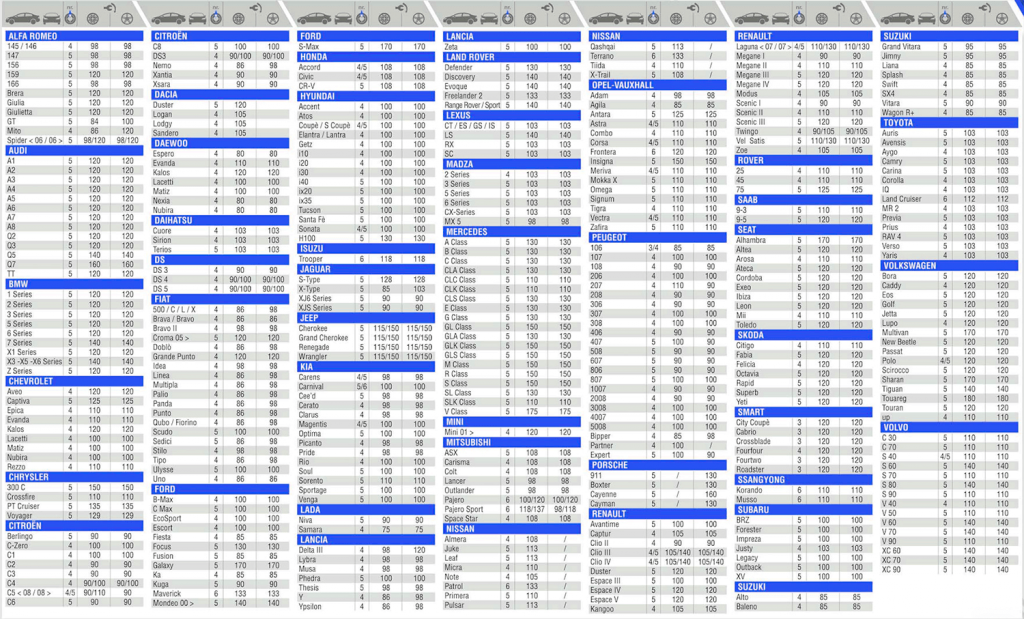

A torque wrench is used where the tightness of screws and bolts is a crucial parameter of assembly or adjustment. It allows the operator to set the torque applied to the fastener to meet the specification for a particular application. This permits proper tension and loading of all parts.

Torque screwdrivers and torque wrenches have similar purposes and may have similar mechanisms.

History[edit]

Conceptual illustration of J. H. Sharp’s patented wrench

The first patent for a torque wrench was filed by John H. Sharp of Chicago in 1931. This wrench was referred to as a torque measuring wrench and would be classified today as an indicating torque wrench.[1]

In 1935, Conrad Bahr and George Pfefferle patented an adjustable ratcheting torque wrench. The tool featured audible feedback and restriction of back-ratcheting movement when the desired torque was reached.[2] Bahr, who worked for the New York City Water Department, was frustrated at the inconsistent tightness of flange bolts he found while attending to his work. He claimed to have invented the first torque limiting tool in 1918 to alleviate these problems.[3][better source needed] Bahr’s partner, Pfefferle, was an engineer for S.R. Dresser Manufacturing Co and held several patents.

Types[edit]

Beam[edit]

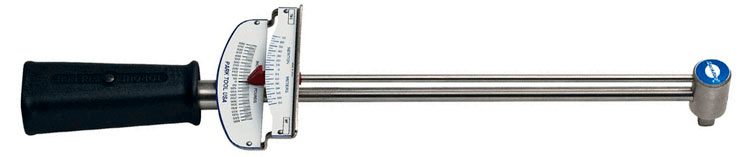

Beam-type torque wrench. The indicator bar remains straight while the main shaft bends proportionally to the force applied at the handle.

Detailed view of the torque display scale on a beam type torque wrench. This one is displaying an applied torque of about 160 in.lbf or 18 N·m.

The most basic form of torque wrench consists of two beams. The first is a lever used to apply the torque to the fastener being tightened and serves also as the handle of the tool. When force is applied to the handle it will deflect predictably and proportionally with said force in accordance with Hooke’s law. The second beam is only attached at one end to the wrench head and free on its other, this serves as the indicator beam. Both of these beams run parallel to each other when the tool is at rest, with the indicator beam usually on top. The indicator beam’s free end is free to travel over a calibrated scale attached to the lever or handle, marked in units of torque. When the wrench is used to apply torque, the lever bends and the indicating beam stays straight. Thus, the end of the indicating beam points to the magnitude of the torque that is currently being applied.[4] This type of wrench is simple, inherently accurate, and inexpensive.

The beam type torque wrench was developed in between late 1920s and early 1930s by Walter Percy Chrysler for the Chrysler Corporation and a company known as Micromatic Hone. Paul Allen Sturtevant—a sales representative for the Cedar Rapids Engineering Company at that time—was licensed by Chrysler to manufacture his invention. Sturtevant patented the torque wrench in 1938 and became the first individual to sell torque wrenches.[5]

A more sophisticated variation of the beam type torque wrench has a dial gauge indicator on its body that can be configured to give a visual or electrical indication when a preset torque is reached.[6][7]

Deflecting beam[edit]

The dual-signal deflecting beam torque wrench was patented by the Australian Warren and Brown company in 1948.[8] It employs the principle of applying torque to a deflecting beam rather than a coil spring. This is claimed to help prolong the accuracy of the wrench throughout its working life, with a greater safety margin on maximum loading and provides more consistent and accurate readings throughout the range of each wrench. The operator can both hear the signal click and see a visible indicator when the desired torque is reached.[9]

Simplified diagram of a deflecting beam torque wrench

The wrench functions in the same general way as an ordinary beam torque wrench. There are two beams both connected to the head end but only one through which torque is applied. The load carrying beam is straight and runs from head to handle, it deflects when torque is applied. The other beam (indicating beam) runs directly above the deflecting beam for about half of the length then bends away to the side at an angle from the deflecting beam. The indicating beam retains its orientation and shape during operation. Because of this, there is relative displacement between the two beams. The deflecting beam torque wrench differs from the ordinary beam torque wrench in how it utilizes this relative displacement. Attached to the deflecting beam is a scale and onto that is fitted a wedge which can be slid along the length of the scale parallel to the flexing beam. This wedge is used to set the desired torque. Directly facing this wedge is the side of the angled indicating beam. From this side protrudes a pin, which acts as a trigger for another pin, the latter pin is spring loaded, and fires out of the end of the indicating beam once the trigger pin contacts the adjustable wedge. This firing makes a loud click and gives a visual indication that the desired torque has been met. The indicator pin can be reset by simply pressing it back into the indicating beam.[9][10]

Slipper[edit]

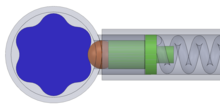

Simplified principle of a slipper type head

A slipper type torque wrench consists of a roller and cam (or similar) mechanism. The cam is attached to the driving head, the roller pushes against the cam locking it in place with a specific force which is provided by a spring (which is in many cases adjustable). If a torque which is able to defeat the holding force of the roller and spring is applied, the wrench will slip and no more torque will be applied to the bolt. A slipper torque wrench will not overtighten the fastener by continuing to apply torque beyond a predetermined limit.[11]

Click[edit]

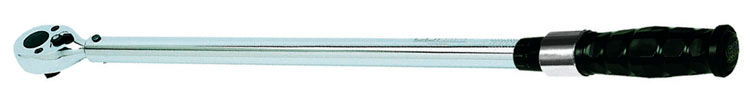

Click-type torque wrench with socket attached, adjusted by turning the knurled handle

Conceptual drawing of the operation of a click type torque wrench

A more sophisticated method of presetting torque is with a calibrated clutch mechanism. One common form uses a ball detent and spring, with the spring preloaded by an adjustable screw thread, calibrated in torque units. The ball detent transmits force until the preset torque is reached, at which point the force exerted by the spring is overcome and the ball «clicks» out of its socket. This design yields greater precision as well as giving tactile and audible feedback. The wrench will not start slipping once the desired torque is reached, it will only click and bend slightly at the head; the operator can continue to apply torque to the wrench without any additional action or warnings from the wrench.[12][13]

A number of variations of this design exist for different applications and different torque ranges. A modification of this design is used in some drills to prevent gouging the heads of screws while tightening them. The drill will start slipping once the desired torque is reached.

«No-hub» wrench[edit]

These are specialized torque wrenches used by plumbers to tighten the clamping bands on hubless soil pipe couplings. They are usually T-handled wrenches with a one-way combination ratchet and clutch. They are preset to a fixed torque designed to secure the coupling adequately but insufficient to damage it.[14]

Electronic torque wrenches[edit]

With electronic (indicating) torque wrenches, measurement is by means of a strain gauge attached to the torsion rod. The signal generated by the transducer is converted to the required unit of torque (e.g. N·m or lbf·ft) and shown on the digital display. A number of different joints (measurement details or limit values) can be stored. These programmed limit values are then permanently displayed during the tightening process by means of LEDs or the display. At the same time, this generation of torque wrenches can store all the measurements made in an internal readings memory. This reading’s memory can then be easily transferred to a PC via the interface (RS232) or printed. A popular application of this kind of torque wrench is for in-process documentation or quality assurance purposes. Typical accuracy level would be ±0.5% to 4%.

Programmable electronic torque / angle wrenches[edit]

Torque measurement is conducted in the same way as with an electronic torque wrench but the tightening angle from the snug point or threshold is also measured. The angle is measured by an angle sensor or electronic gyroscope. The angle measurement process enables joints which have already been tightened to be recognized. The inbuilt readings memory enables measurements to be statistically evaluated. Tightening curves can be analyzed using the software via the integrated tightening-curve system (force/path graph). This type of torque wrench can also be used to determine breakaway torque, prevail torque and the final torque of a tightening job. Thanks to a special measuring process, it is also possible to display the yield point (yield controlled tightening). This design of torque wrench is highly popular with automotive manufacturers for documenting tightening processes requiring both torque and angle control because, in these cases, a defined angle has to be applied to the fastener on top of the prescribed torque (e.g. 50 N⋅m or 37 lbf⋅ft + 90° – here the 50 N⋅m or 37 lbf⋅ft means the snug point/threshold and +90° indicates that an additional angle has to be applied after the threshold).

In 1995, Saltus-Werk Max Forst GmbH applied for an international patent for the first electronic torque wrench with angle measurement which did not require a reference arm.

Mechatronic torque wrenches[edit]

Mechatronic torque wrench

Torque measurement is achieved in the same way as with a click-type torque wrench but, at the same time, the torque is measured as a digital reading (click and final torque) as with an electronic torque wrench. This is, therefore, a combination of electronic and mechanical measurements. All the measurements are transferred and documented via wireless data transmission. Users will know they have achieved the desired torque setting when the wrench «beeps».

Torque wrench standardization[edit]

ISO[edit]

The International Organization for Standardization maintains standard ISO 6789. This standard covers the construction and calibration of hand-operated torque tools. They define two types of torque tool encompassing twelve classes, these are given by the table below. Also given is the percentage allowable deviation from the desired torque.[15][16]

| Torque wrench types | Torque wrench tolerance | |||

|---|---|---|---|---|

| Type | Class | Description | ≤ 10 Nm | >10 Nm |

| Type 1: Indicating | Class A | Wrench with torsion or flexing bar | ±6% | |

| Class B | Wrench with rigid body and indicator | ±6% | ±4% | |

| Class C | Wrench with rigid body and electronic measurement | ±6% | ±4% | |

| Class D | Screwdriver with indicator | ±6% | ||

| Class E | Screwdriver with electronic measurement | ±6% | ±4% | |

| Type 2: Setting | Class A | Adjustable wrench with indicator | ±6% | ±4% |

| Class B | Fixed torque wrench | ±6% | ±4% | |

| Class C | Adjustable wrench without indicator | ±6% | ±4% | |

| Class D | Adjustable screwdriver with indicator | ±6% | ||

| Class E | Fixed screwdriver | ±6% | ||

| Class F | Adjustable screwdriver without indicator | ±6% | ||

| Class G | Adjustable wrench with flexing bar and indicator | ±6% |

The ISO standard also states that even when overloaded by 25% of the maximum rating, the tool should remain reliably usable after being re-calibrated. Re-calibration for tools used within their specified limits should occur after 5000 cycles of torquing or 12 months, whichever is soonest. In cases where the tool is in use in an organization which has its own quality control procedures, then the calibration schedule can be arranged according to company standards.[15][16]

Tools should be marked with their torque range and the unit of torque as well as the direction of operation for unidirectional tools and the maker’s mark. If a calibration certificate is provided, the tool must be marked with a serial number that matches the certificate or a calibration laboratory should give the tool a reference number corresponding with the tool’s calibration certificate.[15][16]

ASME[edit]

The American Society of Mechanical Engineers maintains standard ASME B107.300. This standard has the same type designation as the ISO standard with the addition of the type 3, (limiting) torque tool. This type will release the drive once the desired torque is met so that no more torque can be applied. This standard, however, uses different class designations within each type as well as additional style and design variants within each class. The standard also separates manual and electronic tools into different sections and designations. The ASME and ISO standards cannot be considered compatible. The table below gives some of the types and tolerances specified by the standard for manual torque tools.

[17]

[18]

| Torque wrench types | Torque wrench tolerance | |||

|---|---|---|---|---|

| Type | Class | Style | <20% max rating | 20–100% max rating |

| Type 1: Indicating | Class A: Deflecting beam | Style 1: Plain scale | ±0.8% | ±4% |

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class B: Deflecting beam, changeable head | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class C: Rigid housing | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class D: Rigid housing, changeable head | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class E: Screwdriver, indicating | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Type 2: Setting[note 1] | Class A: With graduation | Style 1: Without ratchet | ±0.8% | ±4% |

| Style 2: With ratchet | ±0.8% | ±4% | ||

| Style 3: Changeable head | ±0.8% | ±4% | ||

| Style 4: Flexible head with ratchet | See standard | |||

| Class B: Without graduation | Style 1: Without ratchet | ±0.8% | ±4% | |

| Style 2: With ratchet | ±0.8% | ±4% | ||

| Style 3: Changeable head | ±0.8% | ±4% | ||

| Style 4: Flexible head with ratchet | See standard | |||

| Type 3: Limiting | Class A: Screwdriver | Style 1: Without graduation | ±1.2% | ±4% |

| Style 2: With graduation | ||||

| Class B: T handle | Style 1: Without graduation | |||

| Style 2: With graduation |

Tools should be marked with the model number of the tool, the unit of torque and the maker’s mark. For unidirectional tools, the word «TORQUES» or «TORQUE» and the direction of operation must also be marked.[17]

Using torque wrenches[edit]

Precision[edit]

Click type torque wrenches are precise when properly calibrated—however the more complex mechanism can result in loss of calibration sooner than the beam type, where there is little to no malfunction, (however the thin indicator rod can be accidentally bent out of true). Beam type torque wrenches are impossible to use in situations where the scale cannot be directly read—and these situations are common in automotive applications. The scale on a beam type wrench is prone to parallax error, as a result of the large distance between indicator arm and scale (on some older designs). There is also the issue of increased user error with the beam type—the torque has to be read at every use and the operator must use caution to apply loads only at the floating handle’s pivot point. Dual-beam or «flat» beam versions reduce the tendency for the pointer to rub, as do low-friction pointers.

Extensions[edit]

The use of cheater bars that extend from the handle end can damage the wrench, so only manufacturer specified equipment should be used.[19]

Using handle or socket extensions requires no adjustment of the torque setting.[20]

Using a crow’s foot or similar extension requires the use of the following equation:[20][21][22]

using a combination of handle and crow’s foot extensions requires the use of the following equation:[20]

where:

These equations only apply if the extension is colinear with the length of the torque wrench. In other cases, the distance from the torque wrench’s head to the bolt’s head, as if it were in line, should be used. If the extension is set at 90° then no adjustment is required. These methods are not recommended except for extreme circumstances.[20]

Storage[edit]

For click (or other micrometer) types, when not in use, the force acting on the spring should be removed by setting the scale to its minimum rated value in order to prevent permanent set in the spring.[23][24] Never set a micrometer style torque wrench to zero as the internal mechanism requires a small amount of tension in order to prevent components shifting and reduction of accuracy.[23]

Calibration[edit]

As with any precision tool, torque wrenches should be periodically re-calibrated. As previously stated, according to ISO standards calibration should happen every 5000 operations or every year, whichever comes first.[15][16] It is possible that torque wrenches can fall up to 10% out of calibration in the first year of use.[18]

Calibration, when performed by a specialist service which follows ISO standards, follows a specific process and constraints. The operation requires specialist torque wrench calibration equipment with an accuracy of ±1% or better. The temperature of the area where calibration is being performed should be between 18 °C and 28 °C with no more than a 1 °C fluctuation and the relative humidity should not exceed 90%.[15]

Before any calibration work can be done, the tool should be preloaded and torqued without measure according to its type. The tool is then connected to the tester and force is applied to the handle (at no more than 10° from perpendicular) for values of 20%, 60% and 100% of the maximum torque and repeated according to their class. The force should be applied slowly and without jerky or irregular motion. The table below gives more specifics regarding the pattern of testing for each class of torque wrench.[15][16]

| Type | Class | Pre-calibration | Calibration procedure |

|---|---|---|---|

| Type 1 | All classes | Preload once at the highest certified value | 5 measurements in a row for all values |

| Type 2 | Class A | Preload five times at the highest certified value | 5 measurements in a row for all values |

| Class B | 5 measurements at nominal value | ||

| Class C | 10 measurements in a row for all values | ||

| Class D | 5 measurements in a row for all values | ||

| Class E | 5 measurements at nominal value | ||

| Class F | 10 measurements in a row for all values | ||

| Class G | 5 measurements in a row for all values |

While professional calibration is recommended, for some people it would be out of their means. It is possible to calibrate a torque wrench in the home shop or garage. The process generally requires that a certain mass is attached to a lever arm and the torque wrench is set to the appropriate torque to lift said mass. The error within the tool can be calculated and the tool may be able to be altered or any work done adjusted for this error.[25][26][27]

See also[edit]

- Dental torque wrench

- Foot-pound force

- Battery torque wrench

- Hydraulic torque wrench

- Impact wrench

- Micrometer

- Newton metre

- Torque converter

- Torque limiter

- Torque screwdriver

- Torque tester

- Torsion (mechanics)

- Wrench

Notes[edit]

- ^ ASME Type 2 is somewhat complicated and cannot be elaborated on in depth without the table becoming too large for the article.

References[edit]

- ^ US 2007880, Sharp John H., «Torque-measuring wrench», published July 9, 1935 «Torque-measuring wrench». Archived from the original on January 19, 2019. Retrieved January 17, 2019.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ US 2074079, Charles, Bahr Conrad & Pfefferle, George H., «Torque measuring wrench», published Mar 16, 1937 «Torque measuring wrench». Archived from the original on January 19, 2019. Retrieved January 17, 2019.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ Fleming, Wes (Dec 18, 2017). «The Most Important Tool: Torque Wrench». Archived from the original on January 19, 2019. Retrieved Jan 17, 2019.

- ^ US 2231240, Zimmerman Herman W, «Torque measuring wrench», published Feb 11, 1941 «Torque measuring wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ «Official Sturtevant Richmont LinkedIn». Archived from the original on 2022-06-01. Retrieved 2018-01-17.

- ^ US 2167720, Willard C Kress, «Torque-indicating wrench», published Aug 1, 1939 «Torque-indicating wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ «DIAL TORQUE WRENCH REPAIR, MAINTENANCE AND TROUBLESHOOTING MANUAL» (PDF). CDI Torque Products. 2002. Archived (PDF) from the original on 2015-10-16. Retrieved 2016-10-20.

- ^ «Warren & Brown company history». Warren & Brown. Archived from the original on 2016-10-21. Retrieved 2016-10-20.

- ^ a b «Warren & Brown Precision Tools Catalogue» (PDF). Warren & Brown. Archived (PDF) from the original on 2016-11-12. Retrieved 2016-10-20.

- ^ «Deflecting beam torque wrench operating instructions» (PDF). Kincrome Professional Quality Tools. Archived (PDF) from the original on 2016-10-26. Retrieved 2016-10-25.

- ^ US 1860871, Wilfred A Pouliot, «Safety wrench», published May 31, 1932 «Safety wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ Tegger. «How does a torque wrench work?». The Unofficial Honda / Acura Usenet FAQ. Archived from the original on 2016-03-03.

- ^ US 4485703, Bosko Grabovac & Ivan Vuceta, «Torque wrench», published Dec 4, 1984 «Torque wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ «Raptor No-Hub Torque Wrenches» (PDF). Raptor tools. Archived (PDF) from the original on 2015-10-01. Retrieved 2016-10-20.

- ^ a b c d e f ISO6789 — Assembly tools for screws and nuts. Hand torque tools. Requirements and test methods for design conformance testing, quality conformance testing and recalibration procedure. International Organization for Standardization. 2003.

- ^ a b c d e Sofia. «Torque Wrench Calibration Services». Calibrate.co.uk. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ a b ASME B107.300-2010 (Incorporation of ASME B107.14, B107.28, and B107.29) Torque Instruments. The American Society of Mechanical Engineers. 2010.

- ^ a b Warren Brown; Scott Hamilton; An Nguyen; Tom Smith (July 17–21, 2011). Field Calibration and Accuracy of Torque Wrenches. ASME 2011 Pressure Vessels & Piping Division Conference. The American Society of Mechanical Engineers.

- ^ «Premium and Standard Manual Torque Wrenches Pre-Set and Adjustable» (PDF). ASG Jergens, Inc. Archived (PDF) from the original on 2016-10-21. Retrieved 2016-10-20.

- ^ a b c d «20-50-11». Boeing 737-200 maintenance manuals. Vol. 20. WikiLeaks. 2007. pp. 202–203. Archived from the original on 2016-09-28. Retrieved 2016-10-20.

- ^ «Torque Wrench Extension Calculator». Norbar Torque. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ «Crowfoot adapters». Belknap Inc. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ a b «The ten things you should know about your torque wrench». Norbar Torque. 2015. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ «Proper Torque Wrench Use and maintenance (Technical reference)» (PDF). Snap-on Tools. 2008. Archived (PDF) from the original on 2015-05-13. Retrieved 2016-10-20.

- ^ Various. «How to Calibrate a Torque Wrench». wikiHow. wikiHow. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ Ivy, Aubrey. «How to Calibrate a Torque Wrench». Helicopter Maintenance Magazine. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ Sleepy Gomez. «How-To Calibrate A Torque Wrench». rcramer.com. Archived from the original on 2015-02-26. Retrieved 2016-10-23.

External links[edit]

- Measurement of Torque Wrench Accuracy Archived 2019-02-05 at the Wayback Machine

A torque wrench is a tool used to apply a specific torque to a fastener such as a nut, bolt, or lag screw. It is usually in the form of a socket wrench with an indicating scale, or an internal mechanism which will indicate (as by ‘clicking’, a specific movement of the tool handle in relation to the tool head) when a specified (adjustable) torque value has been reached during application.

A torque wrench is used where the tightness of screws and bolts is a crucial parameter of assembly or adjustment. It allows the operator to set the torque applied to the fastener to meet the specification for a particular application. This permits proper tension and loading of all parts.

Torque screwdrivers and torque wrenches have similar purposes and may have similar mechanisms.

History[edit]

Conceptual illustration of J. H. Sharp’s patented wrench

The first patent for a torque wrench was filed by John H. Sharp of Chicago in 1931. This wrench was referred to as a torque measuring wrench and would be classified today as an indicating torque wrench.[1]

In 1935, Conrad Bahr and George Pfefferle patented an adjustable ratcheting torque wrench. The tool featured audible feedback and restriction of back-ratcheting movement when the desired torque was reached.[2] Bahr, who worked for the New York City Water Department, was frustrated at the inconsistent tightness of flange bolts he found while attending to his work. He claimed to have invented the first torque limiting tool in 1918 to alleviate these problems.[3][better source needed] Bahr’s partner, Pfefferle, was an engineer for S.R. Dresser Manufacturing Co and held several patents.

Types[edit]

Beam[edit]

Beam-type torque wrench. The indicator bar remains straight while the main shaft bends proportionally to the force applied at the handle.

Detailed view of the torque display scale on a beam type torque wrench. This one is displaying an applied torque of about 160 in.lbf or 18 N·m.

The most basic form of torque wrench consists of two beams. The first is a lever used to apply the torque to the fastener being tightened and serves also as the handle of the tool. When force is applied to the handle it will deflect predictably and proportionally with said force in accordance with Hooke’s law. The second beam is only attached at one end to the wrench head and free on its other, this serves as the indicator beam. Both of these beams run parallel to each other when the tool is at rest, with the indicator beam usually on top. The indicator beam’s free end is free to travel over a calibrated scale attached to the lever or handle, marked in units of torque. When the wrench is used to apply torque, the lever bends and the indicating beam stays straight. Thus, the end of the indicating beam points to the magnitude of the torque that is currently being applied.[4] This type of wrench is simple, inherently accurate, and inexpensive.

The beam type torque wrench was developed in between late 1920s and early 1930s by Walter Percy Chrysler for the Chrysler Corporation and a company known as Micromatic Hone. Paul Allen Sturtevant—a sales representative for the Cedar Rapids Engineering Company at that time—was licensed by Chrysler to manufacture his invention. Sturtevant patented the torque wrench in 1938 and became the first individual to sell torque wrenches.[5]

A more sophisticated variation of the beam type torque wrench has a dial gauge indicator on its body that can be configured to give a visual or electrical indication when a preset torque is reached.[6][7]

Deflecting beam[edit]

The dual-signal deflecting beam torque wrench was patented by the Australian Warren and Brown company in 1948.[8] It employs the principle of applying torque to a deflecting beam rather than a coil spring. This is claimed to help prolong the accuracy of the wrench throughout its working life, with a greater safety margin on maximum loading and provides more consistent and accurate readings throughout the range of each wrench. The operator can both hear the signal click and see a visible indicator when the desired torque is reached.[9]

Simplified diagram of a deflecting beam torque wrench

The wrench functions in the same general way as an ordinary beam torque wrench. There are two beams both connected to the head end but only one through which torque is applied. The load carrying beam is straight and runs from head to handle, it deflects when torque is applied. The other beam (indicating beam) runs directly above the deflecting beam for about half of the length then bends away to the side at an angle from the deflecting beam. The indicating beam retains its orientation and shape during operation. Because of this, there is relative displacement between the two beams. The deflecting beam torque wrench differs from the ordinary beam torque wrench in how it utilizes this relative displacement. Attached to the deflecting beam is a scale and onto that is fitted a wedge which can be slid along the length of the scale parallel to the flexing beam. This wedge is used to set the desired torque. Directly facing this wedge is the side of the angled indicating beam. From this side protrudes a pin, which acts as a trigger for another pin, the latter pin is spring loaded, and fires out of the end of the indicating beam once the trigger pin contacts the adjustable wedge. This firing makes a loud click and gives a visual indication that the desired torque has been met. The indicator pin can be reset by simply pressing it back into the indicating beam.[9][10]

Slipper[edit]

Simplified principle of a slipper type head

A slipper type torque wrench consists of a roller and cam (or similar) mechanism. The cam is attached to the driving head, the roller pushes against the cam locking it in place with a specific force which is provided by a spring (which is in many cases adjustable). If a torque which is able to defeat the holding force of the roller and spring is applied, the wrench will slip and no more torque will be applied to the bolt. A slipper torque wrench will not overtighten the fastener by continuing to apply torque beyond a predetermined limit.[11]

Click[edit]

Click-type torque wrench with socket attached, adjusted by turning the knurled handle

Conceptual drawing of the operation of a click type torque wrench

A more sophisticated method of presetting torque is with a calibrated clutch mechanism. One common form uses a ball detent and spring, with the spring preloaded by an adjustable screw thread, calibrated in torque units. The ball detent transmits force until the preset torque is reached, at which point the force exerted by the spring is overcome and the ball «clicks» out of its socket. This design yields greater precision as well as giving tactile and audible feedback. The wrench will not start slipping once the desired torque is reached, it will only click and bend slightly at the head; the operator can continue to apply torque to the wrench without any additional action or warnings from the wrench.[12][13]

A number of variations of this design exist for different applications and different torque ranges. A modification of this design is used in some drills to prevent gouging the heads of screws while tightening them. The drill will start slipping once the desired torque is reached.

«No-hub» wrench[edit]

These are specialized torque wrenches used by plumbers to tighten the clamping bands on hubless soil pipe couplings. They are usually T-handled wrenches with a one-way combination ratchet and clutch. They are preset to a fixed torque designed to secure the coupling adequately but insufficient to damage it.[14]

Electronic torque wrenches[edit]

With electronic (indicating) torque wrenches, measurement is by means of a strain gauge attached to the torsion rod. The signal generated by the transducer is converted to the required unit of torque (e.g. N·m or lbf·ft) and shown on the digital display. A number of different joints (measurement details or limit values) can be stored. These programmed limit values are then permanently displayed during the tightening process by means of LEDs or the display. At the same time, this generation of torque wrenches can store all the measurements made in an internal readings memory. This reading’s memory can then be easily transferred to a PC via the interface (RS232) or printed. A popular application of this kind of torque wrench is for in-process documentation or quality assurance purposes. Typical accuracy level would be ±0.5% to 4%.

Programmable electronic torque / angle wrenches[edit]

Torque measurement is conducted in the same way as with an electronic torque wrench but the tightening angle from the snug point or threshold is also measured. The angle is measured by an angle sensor or electronic gyroscope. The angle measurement process enables joints which have already been tightened to be recognized. The inbuilt readings memory enables measurements to be statistically evaluated. Tightening curves can be analyzed using the software via the integrated tightening-curve system (force/path graph). This type of torque wrench can also be used to determine breakaway torque, prevail torque and the final torque of a tightening job. Thanks to a special measuring process, it is also possible to display the yield point (yield controlled tightening). This design of torque wrench is highly popular with automotive manufacturers for documenting tightening processes requiring both torque and angle control because, in these cases, a defined angle has to be applied to the fastener on top of the prescribed torque (e.g. 50 N⋅m or 37 lbf⋅ft + 90° – here the 50 N⋅m or 37 lbf⋅ft means the snug point/threshold and +90° indicates that an additional angle has to be applied after the threshold).

In 1995, Saltus-Werk Max Forst GmbH applied for an international patent for the first electronic torque wrench with angle measurement which did not require a reference arm.

Mechatronic torque wrenches[edit]

Mechatronic torque wrench

Torque measurement is achieved in the same way as with a click-type torque wrench but, at the same time, the torque is measured as a digital reading (click and final torque) as with an electronic torque wrench. This is, therefore, a combination of electronic and mechanical measurements. All the measurements are transferred and documented via wireless data transmission. Users will know they have achieved the desired torque setting when the wrench «beeps».

Torque wrench standardization[edit]

ISO[edit]

The International Organization for Standardization maintains standard ISO 6789. This standard covers the construction and calibration of hand-operated torque tools. They define two types of torque tool encompassing twelve classes, these are given by the table below. Also given is the percentage allowable deviation from the desired torque.[15][16]

| Torque wrench types | Torque wrench tolerance | |||

|---|---|---|---|---|

| Type | Class | Description | ≤ 10 Nm | >10 Nm |

| Type 1: Indicating | Class A | Wrench with torsion or flexing bar | ±6% | |

| Class B | Wrench with rigid body and indicator | ±6% | ±4% | |

| Class C | Wrench with rigid body and electronic measurement | ±6% | ±4% | |

| Class D | Screwdriver with indicator | ±6% | ||

| Class E | Screwdriver with electronic measurement | ±6% | ±4% | |

| Type 2: Setting | Class A | Adjustable wrench with indicator | ±6% | ±4% |

| Class B | Fixed torque wrench | ±6% | ±4% | |

| Class C | Adjustable wrench without indicator | ±6% | ±4% | |

| Class D | Adjustable screwdriver with indicator | ±6% | ||

| Class E | Fixed screwdriver | ±6% | ||

| Class F | Adjustable screwdriver without indicator | ±6% | ||

| Class G | Adjustable wrench with flexing bar and indicator | ±6% |

The ISO standard also states that even when overloaded by 25% of the maximum rating, the tool should remain reliably usable after being re-calibrated. Re-calibration for tools used within their specified limits should occur after 5000 cycles of torquing or 12 months, whichever is soonest. In cases where the tool is in use in an organization which has its own quality control procedures, then the calibration schedule can be arranged according to company standards.[15][16]

Tools should be marked with their torque range and the unit of torque as well as the direction of operation for unidirectional tools and the maker’s mark. If a calibration certificate is provided, the tool must be marked with a serial number that matches the certificate or a calibration laboratory should give the tool a reference number corresponding with the tool’s calibration certificate.[15][16]

ASME[edit]

The American Society of Mechanical Engineers maintains standard ASME B107.300. This standard has the same type designation as the ISO standard with the addition of the type 3, (limiting) torque tool. This type will release the drive once the desired torque is met so that no more torque can be applied. This standard, however, uses different class designations within each type as well as additional style and design variants within each class. The standard also separates manual and electronic tools into different sections and designations. The ASME and ISO standards cannot be considered compatible. The table below gives some of the types and tolerances specified by the standard for manual torque tools.

[17]

[18]

| Torque wrench types | Torque wrench tolerance | |||

|---|---|---|---|---|

| Type | Class | Style | <20% max rating | 20–100% max rating |

| Type 1: Indicating | Class A: Deflecting beam | Style 1: Plain scale | ±0.8% | ±4% |

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class B: Deflecting beam, changeable head | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class C: Rigid housing | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class D: Rigid housing, changeable head | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Style 3: Scale with memory | ||||

| Class E: Screwdriver, indicating | Style 1: Plain scale | |||

| Style 2: Scale with signal | ||||

| Type 2: Setting[note 1] | Class A: With graduation | Style 1: Without ratchet | ±0.8% | ±4% |

| Style 2: With ratchet | ±0.8% | ±4% | ||

| Style 3: Changeable head | ±0.8% | ±4% | ||

| Style 4: Flexible head with ratchet | See standard | |||

| Class B: Without graduation | Style 1: Without ratchet | ±0.8% | ±4% | |

| Style 2: With ratchet | ±0.8% | ±4% | ||

| Style 3: Changeable head | ±0.8% | ±4% | ||

| Style 4: Flexible head with ratchet | See standard | |||

| Type 3: Limiting | Class A: Screwdriver | Style 1: Without graduation | ±1.2% | ±4% |

| Style 2: With graduation | ||||

| Class B: T handle | Style 1: Without graduation | |||

| Style 2: With graduation |

Tools should be marked with the model number of the tool, the unit of torque and the maker’s mark. For unidirectional tools, the word «TORQUES» or «TORQUE» and the direction of operation must also be marked.[17]

Using torque wrenches[edit]

Precision[edit]

Click type torque wrenches are precise when properly calibrated—however the more complex mechanism can result in loss of calibration sooner than the beam type, where there is little to no malfunction, (however the thin indicator rod can be accidentally bent out of true). Beam type torque wrenches are impossible to use in situations where the scale cannot be directly read—and these situations are common in automotive applications. The scale on a beam type wrench is prone to parallax error, as a result of the large distance between indicator arm and scale (on some older designs). There is also the issue of increased user error with the beam type—the torque has to be read at every use and the operator must use caution to apply loads only at the floating handle’s pivot point. Dual-beam or «flat» beam versions reduce the tendency for the pointer to rub, as do low-friction pointers.

Extensions[edit]

The use of cheater bars that extend from the handle end can damage the wrench, so only manufacturer specified equipment should be used.[19]

Using handle or socket extensions requires no adjustment of the torque setting.[20]

Using a crow’s foot or similar extension requires the use of the following equation:[20][21][22]

using a combination of handle and crow’s foot extensions requires the use of the following equation:[20]

where:

These equations only apply if the extension is colinear with the length of the torque wrench. In other cases, the distance from the torque wrench’s head to the bolt’s head, as if it were in line, should be used. If the extension is set at 90° then no adjustment is required. These methods are not recommended except for extreme circumstances.[20]

Storage[edit]

For click (or other micrometer) types, when not in use, the force acting on the spring should be removed by setting the scale to its minimum rated value in order to prevent permanent set in the spring.[23][24] Never set a micrometer style torque wrench to zero as the internal mechanism requires a small amount of tension in order to prevent components shifting and reduction of accuracy.[23]

Calibration[edit]

As with any precision tool, torque wrenches should be periodically re-calibrated. As previously stated, according to ISO standards calibration should happen every 5000 operations or every year, whichever comes first.[15][16] It is possible that torque wrenches can fall up to 10% out of calibration in the first year of use.[18]

Calibration, when performed by a specialist service which follows ISO standards, follows a specific process and constraints. The operation requires specialist torque wrench calibration equipment with an accuracy of ±1% or better. The temperature of the area where calibration is being performed should be between 18 °C and 28 °C with no more than a 1 °C fluctuation and the relative humidity should not exceed 90%.[15]

Before any calibration work can be done, the tool should be preloaded and torqued without measure according to its type. The tool is then connected to the tester and force is applied to the handle (at no more than 10° from perpendicular) for values of 20%, 60% and 100% of the maximum torque and repeated according to their class. The force should be applied slowly and without jerky or irregular motion. The table below gives more specifics regarding the pattern of testing for each class of torque wrench.[15][16]

| Type | Class | Pre-calibration | Calibration procedure |

|---|---|---|---|

| Type 1 | All classes | Preload once at the highest certified value | 5 measurements in a row for all values |

| Type 2 | Class A | Preload five times at the highest certified value | 5 measurements in a row for all values |

| Class B | 5 measurements at nominal value | ||

| Class C | 10 measurements in a row for all values | ||

| Class D | 5 measurements in a row for all values | ||

| Class E | 5 measurements at nominal value | ||

| Class F | 10 measurements in a row for all values | ||

| Class G | 5 measurements in a row for all values |

While professional calibration is recommended, for some people it would be out of their means. It is possible to calibrate a torque wrench in the home shop or garage. The process generally requires that a certain mass is attached to a lever arm and the torque wrench is set to the appropriate torque to lift said mass. The error within the tool can be calculated and the tool may be able to be altered or any work done adjusted for this error.[25][26][27]

See also[edit]

- Dental torque wrench

- Foot-pound force

- Battery torque wrench

- Hydraulic torque wrench

- Impact wrench

- Micrometer

- Newton metre

- Torque converter

- Torque limiter

- Torque screwdriver

- Torque tester

- Torsion (mechanics)

- Wrench

Notes[edit]

- ^ ASME Type 2 is somewhat complicated and cannot be elaborated on in depth without the table becoming too large for the article.

References[edit]

- ^ US 2007880, Sharp John H., «Torque-measuring wrench», published July 9, 1935 «Torque-measuring wrench». Archived from the original on January 19, 2019. Retrieved January 17, 2019.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ US 2074079, Charles, Bahr Conrad & Pfefferle, George H., «Torque measuring wrench», published Mar 16, 1937 «Torque measuring wrench». Archived from the original on January 19, 2019. Retrieved January 17, 2019.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ Fleming, Wes (Dec 18, 2017). «The Most Important Tool: Torque Wrench». Archived from the original on January 19, 2019. Retrieved Jan 17, 2019.

- ^ US 2231240, Zimmerman Herman W, «Torque measuring wrench», published Feb 11, 1941 «Torque measuring wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ «Official Sturtevant Richmont LinkedIn». Archived from the original on 2022-06-01. Retrieved 2018-01-17.

- ^ US 2167720, Willard C Kress, «Torque-indicating wrench», published Aug 1, 1939 «Torque-indicating wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ «DIAL TORQUE WRENCH REPAIR, MAINTENANCE AND TROUBLESHOOTING MANUAL» (PDF). CDI Torque Products. 2002. Archived (PDF) from the original on 2015-10-16. Retrieved 2016-10-20.

- ^ «Warren & Brown company history». Warren & Brown. Archived from the original on 2016-10-21. Retrieved 2016-10-20.

- ^ a b «Warren & Brown Precision Tools Catalogue» (PDF). Warren & Brown. Archived (PDF) from the original on 2016-11-12. Retrieved 2016-10-20.

- ^ «Deflecting beam torque wrench operating instructions» (PDF). Kincrome Professional Quality Tools. Archived (PDF) from the original on 2016-10-26. Retrieved 2016-10-25.

- ^ US 1860871, Wilfred A Pouliot, «Safety wrench», published May 31, 1932 «Safety wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ Tegger. «How does a torque wrench work?». The Unofficial Honda / Acura Usenet FAQ. Archived from the original on 2016-03-03.

- ^ US 4485703, Bosko Grabovac & Ivan Vuceta, «Torque wrench», published Dec 4, 1984 «Torque wrench». Archived from the original on October 26, 2016. Retrieved October 20, 2016.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ «Raptor No-Hub Torque Wrenches» (PDF). Raptor tools. Archived (PDF) from the original on 2015-10-01. Retrieved 2016-10-20.

- ^ a b c d e f ISO6789 — Assembly tools for screws and nuts. Hand torque tools. Requirements and test methods for design conformance testing, quality conformance testing and recalibration procedure. International Organization for Standardization. 2003.

- ^ a b c d e Sofia. «Torque Wrench Calibration Services». Calibrate.co.uk. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ a b ASME B107.300-2010 (Incorporation of ASME B107.14, B107.28, and B107.29) Torque Instruments. The American Society of Mechanical Engineers. 2010.

- ^ a b Warren Brown; Scott Hamilton; An Nguyen; Tom Smith (July 17–21, 2011). Field Calibration and Accuracy of Torque Wrenches. ASME 2011 Pressure Vessels & Piping Division Conference. The American Society of Mechanical Engineers.

- ^ «Premium and Standard Manual Torque Wrenches Pre-Set and Adjustable» (PDF). ASG Jergens, Inc. Archived (PDF) from the original on 2016-10-21. Retrieved 2016-10-20.

- ^ a b c d «20-50-11». Boeing 737-200 maintenance manuals. Vol. 20. WikiLeaks. 2007. pp. 202–203. Archived from the original on 2016-09-28. Retrieved 2016-10-20.

- ^ «Torque Wrench Extension Calculator». Norbar Torque. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ «Crowfoot adapters». Belknap Inc. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ a b «The ten things you should know about your torque wrench». Norbar Torque. 2015. Archived from the original on 2016-10-20. Retrieved 2016-10-20.

- ^ «Proper Torque Wrench Use and maintenance (Technical reference)» (PDF). Snap-on Tools. 2008. Archived (PDF) from the original on 2015-05-13. Retrieved 2016-10-20.

- ^ Various. «How to Calibrate a Torque Wrench». wikiHow. wikiHow. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ Ivy, Aubrey. «How to Calibrate a Torque Wrench». Helicopter Maintenance Magazine. Archived from the original on 2016-10-23. Retrieved 2016-10-22.

- ^ Sleepy Gomez. «How-To Calibrate A Torque Wrench». rcramer.com. Archived from the original on 2015-02-26. Retrieved 2016-10-23.

External links[edit]

- Measurement of Torque Wrench Accuracy Archived 2019-02-05 at the Wayback Machine

Как правильно пишется словосочетание «динамометрический ключ»

- Как правильно пишется слово «динамометрический»

- Как правильно пишется слово «ключ»

Делаем Карту слов лучше вместе

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать

Карту слов. Я отлично

умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: балансироваться — это что-то нейтральное, положительное или отрицательное?

Ассоциации к слову «ключ»

Синонимы к словосочетанию «динамометрический ключ»

Предложения со словосочетанием «динамометрический ключ»

- Поэтому автолюбителю необходимо иметь динамометрический ключ.

- (все предложения)

Цитаты из русской классики со словосочетанием «динамометрический ключ»

- Якуты в точности исполнили волю начальства — отвели по клочку земли и обнесли крепчайшими частоколами, оставив лишь один вход, запиравшийся на замок, ключ от которого вручался особому выборному лицу.

- — Руки… уж и не знаю… как закон! Ах, в какое вы меня положение ставите! Такой нынче день… Исправник — у именинника, помощник — тоже… даже письмоводителя нет… Ушел и ключи от шкапов унес… И дело-то об вас у него в столе спрятано… Ах, господа, господа!

- С этими словами он схватил комиссара и его спутника и выгнал их в шею за дверь спальни, после чего запер за ними дверь на ключ.

- (все

цитаты из русской классики)

Сочетаемость слова «ключ»

- гаечный ключ

запасные ключи

нужный ключ - ключ зажигания

ключ доступа

ключом двери - связка ключей

в поисках ключей

звук ключа - ключ подошёл

ключ повернулся

ключ нашёлся - открыть дверь своим ключом

повернуть ключ

достать ключи - (полная таблица сочетаемости)

Значение слова «ключ»

-

КЛЮЧ1, -а́, м. 1. Металлическое приспособление для запирания и отпирания замка. Ключ от квартиры.

КЛЮЧ2, -а́, м. Бьющий из земли источник, родник. (Малый академический словарь, МАС)

Все значения слова КЛЮЧ

Афоризмы русских писателей со словом «ключ»

- Жизнь в безвременье мчится

Пересохшим ключом:

Все земное нам снится

Утомительным сном. - К самым таинственным, призрачным дверям всегда найдется простой вещественный ключ. Умей его только найти.

Сокровища будут твои. - Вникайте в прелесть простонародной речи, в строение фразы в песне, сказке, в псалтыре, в песне песней Соломона. Вы увидите тут поразительное богатство образов, меткость сравнений, простоту — чарующую силой, изумительную красоту определений. Вникайте в творчество народное — это здорово, как свежая вода ключей горных, подземных, сладких струй. Держитесь ближе к народному языку, ищите простоты, краткости, здоровой силы, которая создаёт образ двумя, тремя словами.

- (все афоризмы русских писателей)

Отправить комментарий

Дополнительно

Динамометрический ключ

- Динамометрический ключ

-

один из распространённых типов гаечных ключей (См. Гаечный ключ).

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Смотреть что такое «Динамометрический ключ» в других словарях:

-

динамометрический ключ — [Интент] Тематики сборка EN torque wrench … Справочник технического переводчика

-

Динамометрический ключ — Стрелочный динамометрический ключ Динамометрический ключ гаечный ключ со встроенным динамометром. Назначение динамометри … Википедия

-

Динамометрический ключ — инструмент для натяжения высокопрочных болтов с прибором, фиксирующим крутящий момент. Источник: Справочник дорожных терминов … Строительный словарь

-

Ключ — Ключ: В Викисловаре есть статья «ключ» Ключ, родник место, где подземные воды вытекают на поверхность земли … Википедия

-

Измерительный прибор — Измерительный прибор средство измерений, предназначенное для получения значений измеряемой физической величины в установленном диапазоне. Часто измерительным прибором называют средство измерений для выработки сигнала измерительной… … Википедия

-

Дрель — Современная электродрель … Википедия

-

Зубило — Эта статья об инструменте; об автомобиле с таким прозвищем см.: LADA Samara. Зубила с непригодным затыльником Зубило ударно режущий инструмент для обработки металла или камня. При сообщении зубилу ударного … Википедия

-

Слесарь — Слėсарь (профессия) (нем. Schlosser замочник) специалист по обслуживанию механического оборудования и/или его наладки, с применением слесарного инструмента на производстве или в быту. Слес … Википедия

-

Путевой инструмент — Разнообразный путевой инструмент Путевой инструмент простые приспособления и ручные машины (с механизированным приводом) масса которых не превышает 100 килограмм … Википедия

-

Столярные инструменты — Столярные инструменты инструменты, используемые в столярном деле, для работы с древесиной и древесными материалами … Википедия

Содержание

-

Назначение динамометрического ключа

-

Принцип работы

-

Конструкция и характеристики

-

ГОСТ

-

Контроль динамометрических ключей

-

Виды

- Стрелочный (индикаторный)

- Шкальный (торсионный)

- Щелчковый (предельный)

- Рожковый

- Электронный (цифровой)

- Разводной (универсальный)

- Электронный класса Премиум

- Динамометрический переходник

- Гидравлический динамометрический ключ

-

Как правильно выбрать

-

Производители

-

Заключение

- Рекомендуемые товары

Динамометрический ключ или моментный — умный инструмент, предназначенный для сборки или демонтажа винтовых соединений. С помощью этого приспособления можно легко определить, какое усилие необходимо приложить для затягивания конкретной резьбовой детали.

Назначение динамометрического ключа

Динамометрический ключ — это специальное приспособление, обеспечивающее нормированное приложение силы для затягивания винтовых соединений. Моментный инструмент применяется в разных отраслях народного хозяйства:

- монтаж и ремонт различных видов транспортных средств и спецтехники;

- строительство нефтяных, газовых, водных и других трубопроводов;

- сборка и обслуживание холодильных агрегатов;

- монтаж различных конструкций;

- строительство и эксплуатация железнодорожных магистралей, мостов, переправ;

- монтаж электросетей и сопутствующего оборудования;

- эксплуатация бытовых коммунальных услуг;

- строительство промышленных коммуникаций и проч.

Благодаря рациональному устройству динамометрический ключ имеет ряд преимуществ перед обычным инструментом. Умное приспособление защищает крепежную деталь от повреждения: не допускает поломку граверных шайб, срыва резьбы, обрыв шляпки или слизывания граней на болтах, гайках.

Контролируемое усилие исключает возможность слабого или чрезмерного затягивания крепежа.

Чтобы продлить срок службы моментного ключа, категорически не рекомендуется использовать его не по назначению. Откручивание окислившихся или заржавевших креплений сокращает эксплуатационный ресурс инструмента или приводит его в нерабочее состояние.

Принцип работы

Инструмент, изготовленный из прочных стальных сплавов, имеет цилиндрический корпус с рукояткой и стопорной гайкой (фиксатором). Внутри ключа установлена регулируемая пружина, с помощью которой устанавливается усилие, необходимое для затягивания гаек, болтов.

Основной механизм моментного ключа – предельная муфта с шарнирным соединением и храповиком (трещоткой), благодаря чему можно легко делать вращательные движения даже в труднодоступных местах.

В зависимости от модели инструмента предельная муфта может быть как неотъемлемой частью ключа, так и дополнительной оснасткой в виде насадки. Современные конструкции динамометрических приспособлений производители оснащают реверсом. Специальный флажковый переключатель дает возможность менять направление затягивания крепежных элементов по часовой стрелке или в обратную сторону.

Отдельные модели моментного ключа оснащены приводными квадратами, расположенными на рукоятке, с обеих сторон. Это дает возможность быстро работать с резьбовыми соединениями в разных направлениях.

Сила крутящего момента определяется по характерному щелчку предельной муфты или специальной шкале ЖК-монитора, расположенного на рукоятке инструмента.

Конструкция и характеристики

Несмотря на одинаковый принцип эксплуатации, разные модели умного инструмента отличаются по внешнему виду и оснастке. Их функционирование зависит от особенностей конструктивного устройства. Моментные ключи собраны из составных деталей:

- Вращающаяся рукоятка, оснащенная динамометрическим механизмом (пружиной).

- Головка для присоединения различных насадок.

- Флажковый переключатель для фиксации нормированного усилия закручивания крепежной детали.

- Измерительная шкала или жидкокристаллический дисплей для определения силы крутящего момента.

Кроме того некоторые модели инструмента отличаются между собой размером рукоятки и квадратов, предназначенных для установки различных головок. В зависимости от конструкции предельно допустимые значения усилий колеблются в пределах 5-25 Нм или 140-2000 Нм (Ньютон/метр).

ГОСТ

Для динамометрических ключей и отверток разработан ГОСТ 33530-2015, предусматривающий поверку в соответствии с требованиями Государственной системы обеспечения единства измерений – ГОСТ 8.541-86 п.2.1.2.

На отечественных предприятиях, где к точности затягивания крепежных деталей предъявляются высокие требования, разрешено эксплуатировать инструмент, прошедший сертификацию в РФ. При этом моментные ключи должны пройти обязательную государственную поверку.

Динамометрическое приспособление, хоть и называется ключом, по сути является точным измерительным прибором с техническим паспортом. В этом документе должны содержаться сведения о сертификате калибровки, допустимой погрешности. Согласно требованиям ГОСТа моментные ключи должны проходить обязательную поверку не реже 1 раза в год.

Контроль динамометрических ключей

Настройку и контроль за рабочим состоянием инструмента может осуществлять предприятие, непосредственно специалист или частное лицо. Однако калибровку измерительного устройства следует производить исключительно в метрологической лаборатории. Использование на производстве не прошедших поверку ключей категорически запрещено.

Виды

Разные модели динамометрического инструмента отличаются между собой конструктивным устройством механизма и точностью измерения.

Стрелочный (индикаторный)

Простейшее устройство, имеющее ударопрочный корпус, оснащено стрелочным динамометром. Индикатор расположен сбоку рукоятки компактного инструмента. Приспособление оснащено функцией сохранения последнего замера. Это значительно облегчает рабочий процесс.

Недорогая модель не обеспечивает высокую точность измерения (погрешность составляет 6-8%). В процессе затягивания крепежа необходимо следить, чтобы стрелка индикатора не зашкаливала.

Шкальный (торсионный)

Приспособление, изготовленное в форме цилиндра, оснащено рукояткой и поперечной шкалой с одной стороны инструмента. С другого конца устройства расположен динамометр и квадрат для сменных торцевых головок, насадок.

Торсионным моментным ключом можно работать в двух направлениях: по часовой стрелке и в обратную сторону. Показания на шкале отмечают нагрузку кг/м (килограмм/метр). Величина погрешности составляет от 10% и выше. Инструмент может быть использован там, где не нужна точное определение силы затяжки.

Щелчковый (предельный)

Моментное измерительное устройство издает характерный щелчок при разъединении специальных шарниров. Этот звук позволяет определить достижение нужного уровня затяжки крепления. Дальнейшее закручивание деталей приведет к повреждению механизма и компонентов сборки.

Это самая востребованная модель динамометрического ключа устраивает большинство потребителей демократичной ценой и средней погрешностью (около 4%). Несложное приспособление состоит ударопрочного корпуса, оснащенного рукояткой, стопорной гайкой и двумя шкалами. По принципу работы предельный ключ напоминает микрометр.

Рожковый

Моментный измерительный инструмент получил свое название благодаря оснастке, состоящей из рожковых насадок, устанавливаемых в специальное прямоугольное гнездо. Этот ключ, как и щелчковые конструкции предельного типа имеет аналогичный принцип эксплуатации.

Электронный (цифровой)

Электронная модель динамометрического ключа не только дорого стоит, но и обеспечивает самую большую точность: погрешность составляет не более 1%. Измерительные показатели выводятся на ЖК-монитор. При достижении предельного значения силы затягивания загорается светодиод и срабатывает звуковой сигнал.

Точный прибор настраивается и управляется с помощью кнопок. К тому же есть возможность его подключения к компьютеру. Электропитание обеспечивается с помощью литиевой батарейки (таблетка) CR2354 или подходящего аналога.

Разводной (универсальный)

Этот инструмент универсального назначения легко настраивается для работы с болтами, гайками различных размеров. Разводные моментные ключи имеют уникальную конструкцию, позволяющую точно определять необходимую нагрузку. Такой анализ стал возможным благодаря специальному датчику, размещенному в рукоятке инструмента. Уникальный функционал отражается на стоимости товара, которая стартует от 27 тысяч рублей.

Электронный класса Премиум

Динамометрический инструмент класса Премиум усовершенствован в соответствии с требованиями к точным приборам. Настраиваемое устройство с LED-панелью обладает оперативной памятью, позволяющей производить до 2 тысяч измерений.

Результаты, хранящиеся в ОЗУ, можно выводить на компьютер или передавать по назначению с помощью встроенного USB разъема. При достижении нормированного усилия прибор реагирует вибрацией, звуковым и визуальным сигналами.

Возможность сохранения предыдущих показателей измерений значительно облегчает рабочий процесс. Цена высокоточного моментного ключа, предназначенного для профессионального использования, исчисляется сотнями тысяч рублей.

Динамометрический переходник

Компактное устройство имеет небольшой корпус, оснащенный жидкокристаллическим дисплеем и кнопочным управлением. Его диапазон измерения силы затягивания крепежных деталей составляет 2-200 Нм.

Кроме того динамометрический переходник оснащен специальными гнездами для установки трещотки и различных насадок, в т. ч. специфических. Благодаря этому инструмент можно использовать не только для работы с болтами, гайками. Этот гаджет способен выполнять функцию отвертки.

Точность устройства немного уступает профессиональным моделям, зато есть возможность выбирать через настройку удобные единицы измерения.

Гидравлический динамометрический ключ

Динамометрическое оборудование узкой специализации предназначено для профессионалов. Его эксплуатируют на крупных промышленных предприятиях, где есть потребность креплении винтовых соединений разных размеров.

Моментный ключ, оснащенный гидравлическим приводом, отличается повышенной точностью и мощностью, рассчитанными на широкий диапазон резьбовых деталей. В эту категорию оборудования входят кассетные и торцевые модели с квадратным приводом и натяжителями болтов. Цена на гидравлические ключи стартует от 200 тыс. рублей.

Как правильно выбрать

Главный фактор при покупке динамометрического ключа – это диапазон усилия затягивания крепежных деталей. Кроме того необходимо учитывать, предел возможностей ключа должен соответствовать запланированному объему и типу работ. Норма, на которую рассчитан инструмент, указывается в техническом паспорте, прилагаемом к товару.

Производители

Производители из разных стран поставляют на рынок различные модели динамометрических ключей следующих брендов:

- Alca;

- GEDORE;

- Jonnesway;

- HANS;

- FORCE;

- Licota;

- KING TONY;

- STAYER;

- OMBRA;

- NORGAU;

- THORVIK;

- WERA;

- Tohnichi;

- Зубр;

- Арсенал;

- Автодело;

- Эврика.

Самые точные и надежные динанометрические ключи изготавливают немецкие, китайские и тайваньские компании. Однако и цена на них всегда достаточно высокая.

Заключение

Динамометрический ключ — незаменимый инструмент, как на производстве, так и в быту. Без него будет трудно отремонтировать автомобиль, когда нужно, например, затянуть колесные болты или свечи зажигания.

На чтение 6 мин. Опубликовано 31.12.2021

Мало кто из начинающих мастеров знает, что крепежные резьбовые соединения любого оборудования имеют регламент на силу затяжки. Чтобы затянуть болт или гайку с оптимальным моментом силы, без перетяжки или прослабления, нужен динамометрический ключ.

Первый стабильно работающий динамометр на основе пружины появился в 1830 году. Первый же гаечный ключ с динамометром был разработан в начале XX века. Патент зарегистрирован в 1920 году.

Динамометрический ключ – инструмент для работы с крепежными соединениями на основе резьбы. В отличии от простых гаечных ключей инструмент с динамометром предназначен для закручивания ответственных соединений.

Благодаря встроенному в ключ динамометру у мастера появляется возможность проконтролировать силу затяжки, чтобы и не пережать соединение, и не допустить слабой затяжки.

Далее по тексту будут даны советы и рекомендации как выбрать динамометрический ключ.

Содержание

- Где используется динамометрический ключ

- Разновидности динамометрических ключей

- Динамометрические ключи предельного типа

- Преимущества и недостатки предельных динамометрических ключей

- Динамометрические ключи индикаторного типа

- Преимущества и недостатки индикаторных динамометрических ключей

- На что обратить внимание при выборе ключей с динамометром

Где используется динамометрический ключ

Без ключа с динамометром не может обойтись ни одно СТО. Благодаря динамометрическому ключу можно проконтролировать момент силы при затяжке:

- Ступичных гаек

- Колесных болтов

- Болтов ГБЦ

- и пр.

Контроль силы затяжки при ремонте и обслуживании автомобильной техники имеет критически важное значение. При несоблюдении момента силы какие-то из ответственных деталей могул лопнуть, заклинить или начать люфтить. Это очень опасно, особенно при эксплуатации автомобиля в интенсивных режимах.

Конечно, область использования динамометрических ключей не ограничивается обслуживанием транспортных средств. Изначально динамометр был разработан для повышения качества монтажа трубопроводных коммуникаций.

При помощи ключа с динамометром можно легко и удобно затягивать болты и гайки с нужной силой на фланцевых соединениях.

Дополнительно без динамометрического ключа сложно себе представить сборочную линию станочного и прочего производственного оборудования. Ключ с динамометром пригодится и при сборке металлоконструкций, где используются разъемные резьбовые соединения.

Теперь подробнее прпо виды динамометрических ключей.

Разновидности динамометрических ключей

Современные ключи с динамометром можно разделить на 2 большие категории:

- Предельные

- Индикаторные

Каждая из разновидностей динамометрических ключей имеет свой собственный принцип работы. Это является определяющим фактором при подборе динамометрического инструмента для выполнения той или иной задачи.

Динамометрические ключи предельного типа

Главной особенностью динамометрических ключей с предельным принципом работы является ограничение силы затяжки крепежа. То есть при достижении определенного момента силы ключ прекращает воздействие на соединение.

Различают несколько разновидностей предельных динамометрических ключей:

- Щелчковые

- Ломающиеся

Подвиды предельного динамометрического ключа можно считать равноправными по сфере применения и принципу работы. Различия касаются лишь особенностей конструктивного исполнения инструмента.

- Щелчковые ключи с динамометром – наиболее распространенная группа инструмента. Такие ключи оснащаются храповым трещоточным механизмом.

При воздействии на крепеж более высокой силы, чем это предусмотрено в настройках, срабатывает храповый механизм. Трещотка просто сбрасывает лишние усилия.

Щелчковые динамометрические ключи обеспечивают высокую практичность работы с метизом. Ведь пользователю не нужно контролировать значение момента силы при закручивании крепежа.

Как выбрать динамометрический ключ ломающегося типа.

- Ломающиеся ключи с динамометром – такой инструмент имел большую популярность в прошлом, когда не было трещоточных моделей.

Принцип работы ломающегося динамометрического ключа такой же, как и у щелчковых аналогов. При достижении предельного усилия происходит сброс превышающего момента.

У ломающихся ключей использовалась менее надежная конструкция, чем в храповых моделях. Это и послужило поводом для их вытеснения с рынка.

Но некоторые производители гаечных ключей все же и сегодня выпускают динамометрический инструмент с ломающимся устройством. Конечно, такие ключи могут выпускаться просто для расширения ассортимента, в рамках маркетинговой стратегии.

Преимущества и недостатки предельных динамометрических ключей

- Предельный динамометрический инструмент считается более надежным и долговечным, чем другие другие виды ключей с динамометром.

Высокая надежность объясняется отсутствием измерительной шкалы. Это делает ключ менее требовательным к аккуратности эксплуатации и бережности хранения инструмента.

Конечно, измерительная шкала в таких инструментах есть. Это шкала настройки, которая лишена уязвимого стрелочного указателя.

- Вторым весомым преимуществом предельных ключей является невысокая погрешность. В среднем такие ключи обеспечивают погрешность в пределах 3-5%.

Такой погрешности достаточно, чтобы осуществлять затяжку практически любых ответственных соединений.

- Касательно недостатков, предельные динамометрические ключи требуют периодической поверки. Для поверки необходим специальный проверочный стенд. Эта процедура является платной.

Какие еще виды динамометрических ключей существуют.

Динамометрические ключи индикаторного типа

Ключи с индикатором лишены храпового механизма. В таком инструменте используется лишь динамометр. При этом силу затяжки мастер должен контролировать сам, по измерительной шкале.

Динамометрические ключи с индикатором различаются по типу измерителя:

- Стрелочные

- Со шкалой

- Цифровые

Тип измерителя оказывает влияние как на удобство эксплуатации инструмента, так и точность выверки.

- Динамометрические ключи стрелочного типа – такие ключи еще называют торсионными. Контроль момента силы осуществляется за счет подвижного стрелочного указателя.

Ключи со стрелкой известны с давних пор. Динамометрический инструмент этого типа обычно используют при затяжке крепежа из мелкого или среднего типоразмерного ряда. Большой по размеру крепеж (болты гайки с резьбой от М15 и выше) такими ключами не принято закручивать.

- Динамометрические ключи со шкалой – в роли измерителя выступает цилиндрическая шкала. Такая разметка поворачивается вокргуг неподвижного корпуса ключа.

Шкала считается более надежной разновидностью измерителя. Если стрелку можно деформировать, то в цилиндрической разметке нет слабых мест. По крайней мере случайно не получится повредить шкалу.

Динамометрические ключи со шкалой намного проще хранить и легче транспортировать. Таким инструментом можно затягивать болты и гайки практически любого размера, с которым работают вручную.

Как выбрать динамометрический ключ с цифрового типа.

- Динамометрические ключи с цифровым измерителем – это разновидность цифрового электронного инструмента.

Цифровой измеритель представлен экраном, на который выводится циферблат. В данном случае динамометр воздействует не на аналоговую стрелку или шкалу, а на электронный чувствительный элемент.

Чаще всего в роли чувствительного элемента выступает мембрана. При деформации мембраны происходит изменение сопротивления проводника, что позволяет с весьма высокой точностью определить силу момента затяжки.

Цифровой динамометр обычно используют при контроле момента затяжки малого или среднего по размеру метиза.

Преимущества и недостатки индикаторных динамометрических ключей

- В ключах с индикатором используется предельно простая схема динамометра. Это делает инструмент более доступным по цене, чем щелчковые аналоги.

- Касательно цифровых индикаторных ключей, такой инструмент обеспечивает высокую точность измерения силы. В данном случае погрешность обычно не превышает 1%. Подобные ключи способны осуществлять контроль момента силы затяжки с ювелирной точностью.

Разумеется, индикаторные динамометрические ключи не лишены недостатков.

- Если говорить о стрелочных и шкальных ключах, такой инструмент дает высокую погрешность, в среднем 5-7%. Но погрешность может достигать и 20%.

- Такие ключи требуют бережного обращения, регулярной поверки и аккуратного хранения.

На что обратить внимание при выборе ключей с динамометром

- Основной характеристикой считается момент силы. Данный параметр определяет допустимые значения усилия, с которым можно воздействовать на крепеж.

Если мастер выбирает динамометрический ключ для обслуживания ходовой части автомобиля, то есть смысл взять инструмент с силой затяжки 250-300 (Н*м). Если взять же ступичную гайку на колесах, для ее закручивания нужно сила на уровне 200 (Н*м).

Инструмент нужно выбирать с тем расчетом, чтобы в динамометрическом ключе должен оставаться некий запас усилия, не менее 30%. В противном случае инструмент будет подвержен интенсивному износу.

Крутящий момент — это скручивающая сила. Когда вы используете гаечный ключ на резьбовом креплении (например, болт, гайка, винт или шпилька), вы прикладываете крутящий момент, чтобы либо затянуть его, либо ослабить. Но насколько туго? Некоторые типы крепежных деталей, многие из которых используются на различных механических устройствах, включая автомобили, требуют затяжки до определенной величины, чтобы компонент работал должным образом. Вот тут-то и появляется динамометрический ключ. Какой самый лучший динамометрический ключ? Самый простой способ ответить на этот вопрос рассказать, что существует множество хороших вариантов, поэтому важно, чтобы вы знали, что делает динамометрический ключ и что вам нужно знать, чтобы найти лучший динамометрический ключ именно для решения ваших задач.

Принцип работы динамометрического ключа

При использовании динамометрического ключа с щелчком используйте одну руку, чтобы удерживать ось на месте, а другую на ручке. Вращайте инструмент до тех пор, пока он не издаст слышимый щелчок. Как только это произойдет, прекратите поворачивать, так как один щелчок это все, что нужно, иначе крепление может быть перетянуто.

Как только инструмент больше не понадобится, установите шкалу обратно в самое низкое положение, чтобы предотвратить влияние на ее точность при будущих измерениях.

Воздержитесь от использования их на крепежных деталях, которые уже были полностью затянуты обычным гаечным ключом или головкой, так как может оказаться, что нужный уровень крутящего момента уже превышен. Вместо этого лучше ослабить крепеж, а затем снова затянуть его до нужного момента.

Ключ для шиномонтажна

При затягивании автомобильных колесных гаек важно использовать динамометрический ключ, поскольку обычно ошибочно полагают, что чем они туже затянуты, тем безопаснее. Они опасны, если отваливаются во время движения, но чрезмерное их затягивание может быть столь же опасным.